自动化热缩管工艺(三)

控制器实现

PLC是在当前应用中实现控制器的良好选择。无论是在算术上还是在逻辑上,它们都能满足计算需求。它们的有效屏蔽包装使它们能够在有电磁噪音和灰尘的工业环境中良好工作。因为功耗在典型的工业控制器设计中不像在便携式设备设计中那样重要,所以这个因素在硬件选择过程中不起决定性作用。PLC的其他好处包括易于升级到更高性能版本、第三方技术支持的可用性、训练有素的技术人员可以进行小的逻辑修改以及HMI系统的现有标准通信协议。使用PLC而不是另一种嵌入式控制器的另一个理由是,PLC被设计为以实时方式工作。输入一次读取并保存。然后按顺序处理逻辑,最后更新输出。这允许精确的执行时间,并且诸如无休止循环之类的事情将被最小化。这是工业自动化系统中的一个重要概念,不希望的延迟可能会导致代价高昂的后果。总是测量执行逻辑所需的周期时间,如果它超过预定义的值,开发人员就会知道存在真正的问题,PLC需要执行超时序列。尽管上述大多数特征在许多其他类型的嵌入式控制器中都是可行的,但由于PLC是预先配置的结构,任何分配的时间和成本都可能花在控制算法上,而不是实现技术上。

在选择合适的硬件平台后,根据现有的编程标准进行软件实现。就PLC而言,各种编程语言都基于IEC-61131-3标准,每种语言都适合特定的应用。例如,Structure Text是一种用于复杂算法的高级PLC编程语言,而梯形图或功能块等图形语言更适用于简单逻辑。后一组不如结构文本灵活,但更容易跟踪和调试,这就是为什么大多数工程师倾向于使用这种语言的原因。在现有项目中,选择结构文本编程语言来实现控制器软件中与系统级逻辑(监督控制)相对应的部分,而腔室位置控制器则使用梯形图。系统级逻辑的结构文本代码是通过在MATLAB/Simulink中开发的控制器自动生成代码来创建的。这将大大减少可能出现的错误和开发时间。使用Simulink PLC编码器实用程序,控制系统设计者可以通过快速原型设计和实验花费更多时间来微调算法,而减少编码工作的时间。生成的代码将被导入到相关的集成开发环境(IDE)中。因此,应用程序代码将被编译并部署到PLC。

控制器测试

在将实施的控制器与实际的热缩管机集成之前,应进行一轮测试,以检查实施的控制器性能。这些测试有助于检测任何可能的问题,并在驾驶真正的仪器之前及时解决。由于MATLAB/Simulink的计算和图形功能,在控制器测试过程中保留此软件包是有意义的,即使在初步设计和仿真阶段之后也是如此。在前一个测试部分中,控制器和受控系统(热缩管机)都在MATLAB/Simulink环境中进行了建模和测试,但现在要测试的是真正的控制单元。因此,在下一个测试步骤中,将实际控制器(PLC)连接到MATLAB/Simulink中的模拟机器模型,并检查控制器的性能。通常,这种方法被称为硬件在环(HIL)测试;然而,在典型的HIL测试中,受控的模拟对象应该在具有实时内核的硬件平台和操作系统上运行。很明显,MATLAB/Simulink在像Microsoft Windows这样的普通操作系统上运行时无法呈现实时行为,但该测试仍然有帮助。

在实验设置中,第一步是在MATLAB/Simulink中为控制器和热缩管机模型之间的数据交换提供解决方案。将所需数据从MATLAB馈送到控制器单元,反之亦然的一个解决方案是使用安装在个人计算机上并由MATLAB支持的特殊I/O模块。这种系统可能适用于通常的实验室测试,但很少用于工业应用,因为它们不仅大大增加了测试成本,而且还会产生许多集成问题[8]。另一种解决方案可以是在MATLAB中构建应用程序编程接口,该接口可以监听PLC网络上的流量,并在必要时返回数据。与前一种解决方案相比,这种方法的主要优点是MATLAB不必与外围卡集成,其主要缺点是建立这样的接口耗时且结果不标准。

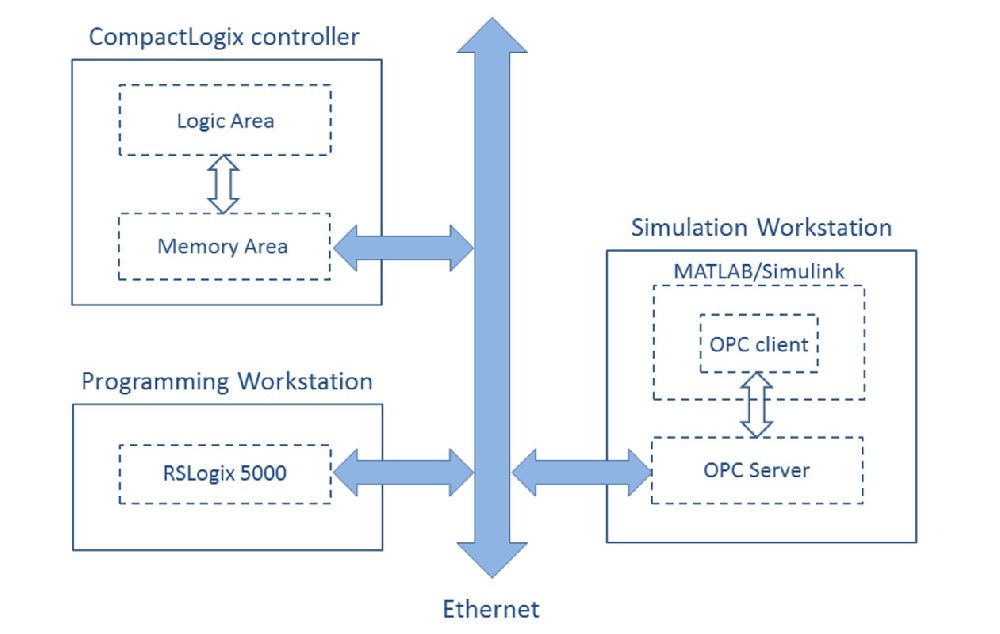

最终,一个常见的解决方案是使用OPC(用于过程控制的OLE)标准,这是一种在MATLAB/Simulink和PLC之间建立通信的可靠而有效的方法。OPC技术使不同品牌的软件和硬件能够集成,并为基于PC的应用程序(如一侧的MATLAB/Simulink)和过程设备(如另一侧的PLC)之间的通信提供了一种简单有效的解决方案[9]。图6展示了开发的测试系统中的数据通信架构示意图。在MATLAB中,OPC工具箱在Simulink环境中提供用于与典型OPC服务器交互的块。

图6 实验装置中的数据通信架构

图7显示了实验设置。它由过程模拟工作站、网络交换机、PLC和PLLC编程工作站组成。工作站上的过程模拟有两个特点:模拟过程的MATLAB/S/Simulink和安装在同一台计算机上的OPCC服务器。OPC服务器与PLC的通信是通过该计算机的网络接口实现的。虽然在最终系统中,控制器的信号传输是通过其I/O模块完成的,但在基于OPC服务器的测试系统中,信号传输是由PLC的存储区临时实现的。

图7 实验设置

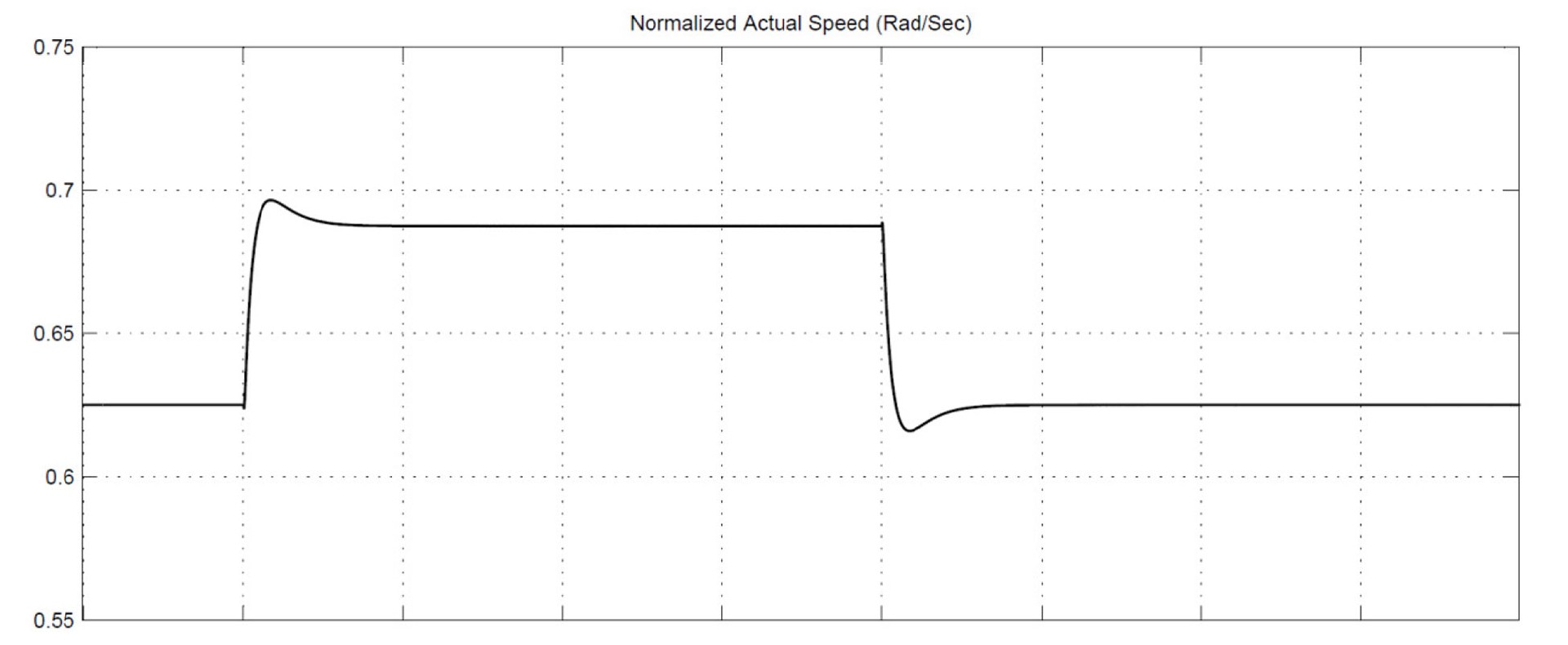

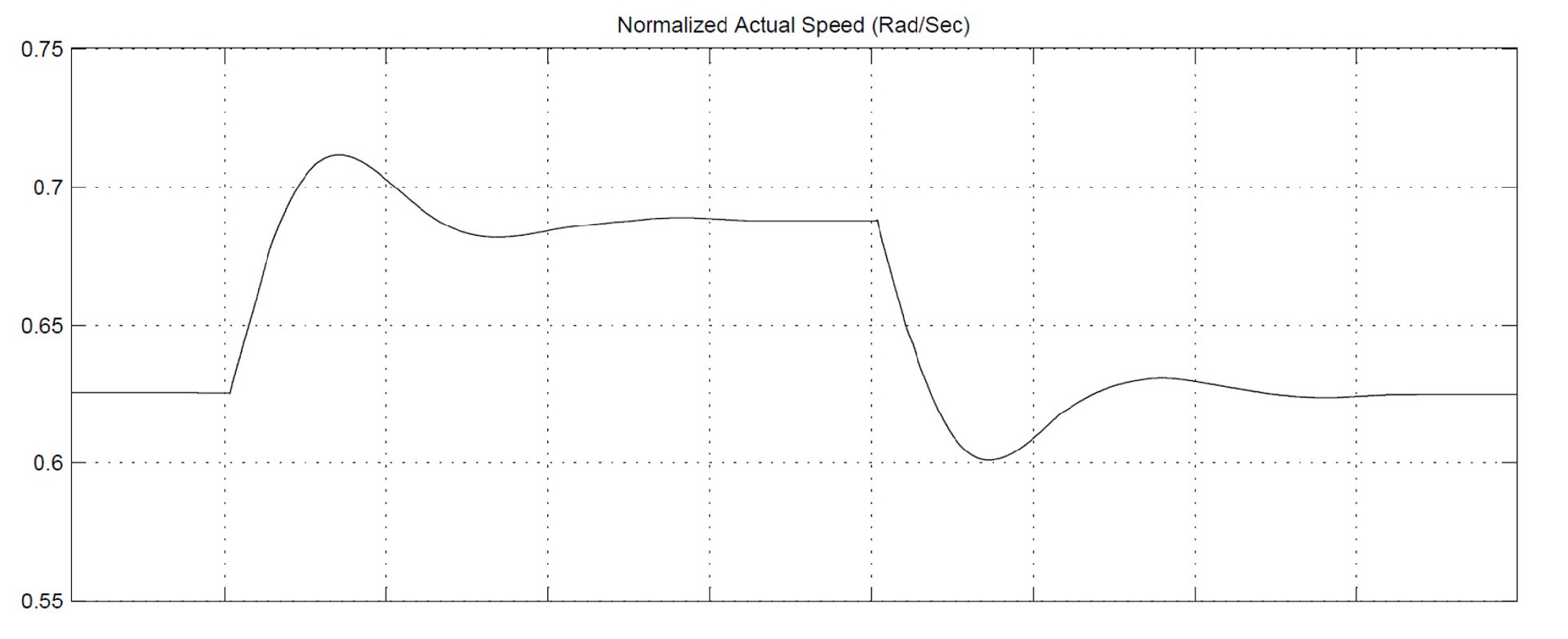

测量三个过程信号,并通过OPC写入块发送至PLC:腔室温度(用于确定电机速度设定点)、电机速度(作为主PID回路变量)和电机电流(作为从PID回路变量。过程moodel通过OPC Read bbllock从PLC侧接收控制信号(电枢驱动电压)。图8比较了建模控制器和实施控制器的电机实际速度(由于传感器校准因素,振幅不在比例中)。在每种情况下,控制器都与建模过程相连。

图8a 电机|速度,控制器模型应用于过程|模型

图8b 电机转速、控制器实现应用于过程模型

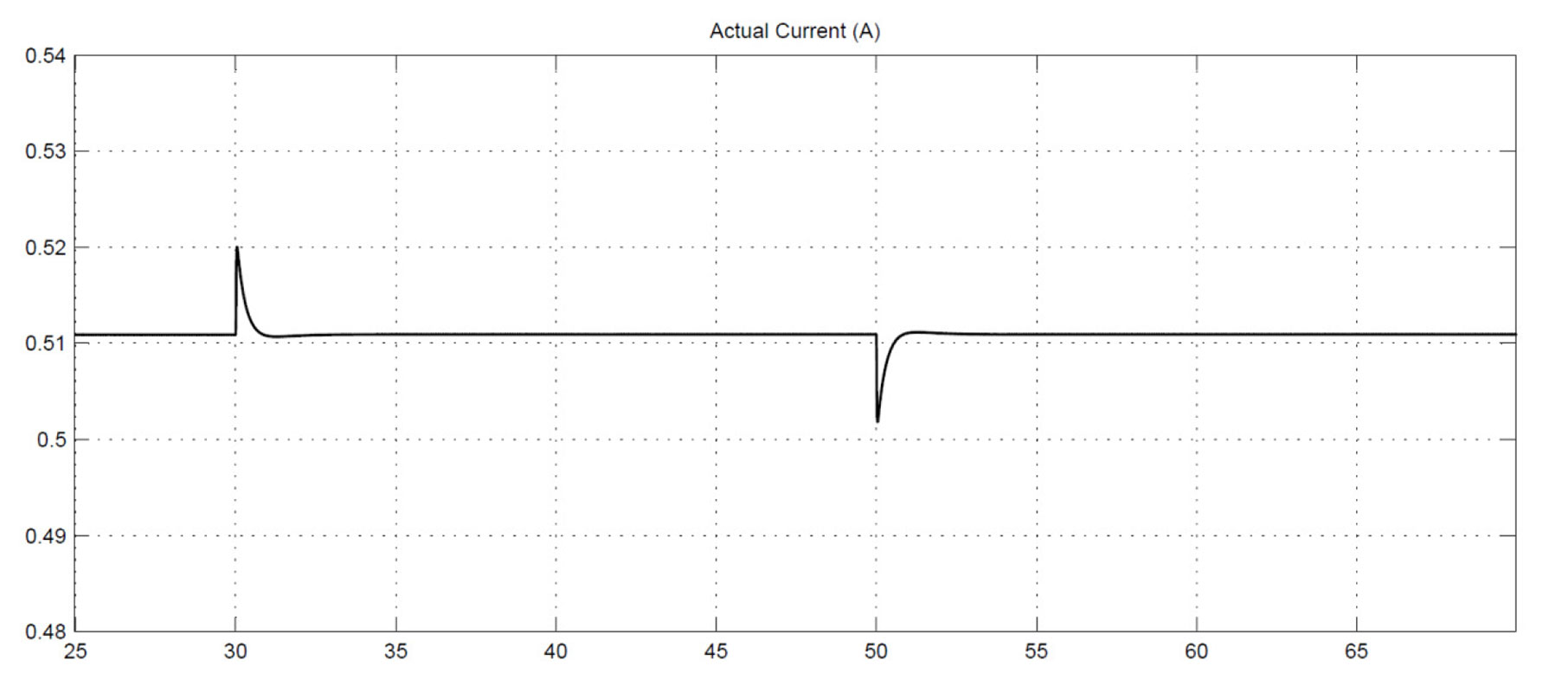

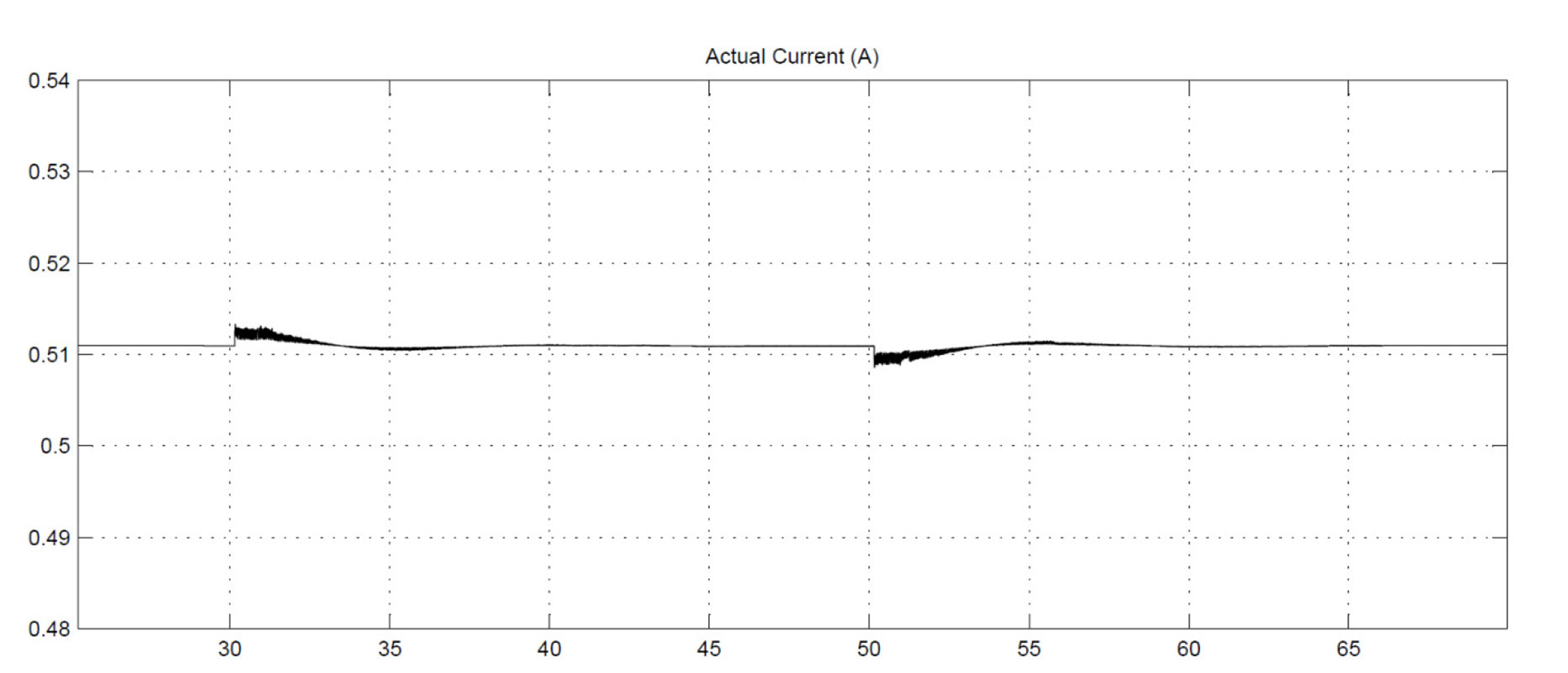

图9还展示了两种模拟场景下的电机电流。这些图表明,该控制器的行为与建模的控制器足够相似。

图9a 电机电流、控制器模型应用于过程模型

图9b 电机电流控制器在过程模型中的应用

结论

本文介绍了线束行业中的一个问题,并根据当前的t技术,在工业控制和自动化领域提出了一个实用的解决方案。该项目与许多其他类似工程的区别在于,根据基于模型的设计指南开发了基于PLC的控制系统。尽管基于模型的控制设计是一种已知的方法,但其标准和方法在基于PLC的控制项目中没有得到足够的利用。所使用的基于模型的edd方法是自动生成PLC代码、节省时间和减少错误偶然性的一种优雅方式。在这种应用程序中,即使在实现了控制器之后,也可以切换回模拟阶段,修改控制器参数,并在观察模拟输出后,将所需的更改传递到实际控制器中。下一阶段是将线性定位硬件与所实现的控制器集成,并检查系统性能。

本文由东莞云林原创,欢迎关注,带你一起长知识!

业务QQ

业务QQ